Multiple Helix – anglojęzyczne określenie, które cały czas się pojawia. Jedna czy druga seria frezów, obróbka zwykłej stali czy żaroodpornych superstopów, cały czas Multiple Helix! Kosmiczna technologia, magiczna zaleta, znak naszych czasów czy rozwiązanie zapewniające przewagę konkurencyjną? Trochę wszystkiego :), ale o co w tym chodzi?

Zacznijmy o tego, czy ktoś kiedyś próbował przetłumaczyć to wyrażenie na język polski? Znaczy to tyle co wielokrotna spirala… NIC. No może poza tym, że podpowiada nam narzędzie z więcej niż jednym ostrzem.

I faktyczne zazwyczaj mamy do czynienia z tym rozwiązaniem w więcej niż jedno piórowych narzędziach, najczęściej cztero-piórowych. OK, ale wielo-piórowe narzędzia nie są niczym nowym, większość monolitycznych posiada jakąś spiralę, o większym lub mniejszym kącie (nawet omówiliśmy sobie w poprzednich artykułach jakie to może mieć znaczenie), ale nie nazywaliśmy ich Multiple Helix!

No właśnie, bo dopóki mamy do czynienia ze spiralnym skręceniem wszystkich piór pod tym samym kątem, takiej samej geometrii każdego z nich, nie mamy do czynienia z Multiple Helix!

Multiple Helix to autorskie rozwiązanie YG-1, które wprowadza, w narzędziu cztero-piórowym, pary piór o różnym nachyleniu i/lub innym niż równy podziale części roboczej na te ostrza. Nazywamy to zmienną geometrią. Czasami może zdarzyć się też progresywnie skręcona spirala ostrza.

Mamy zatem:

– Ostrze pierwsze i trzecie nachylone pod jednym kątem, oraz ostrze drugie i czwarte nachylone pod drugim kątem:

Po rozwinięciu takiego freza, ostrza wyglądaj mniej więcej tak:

– Oraz nierównomierny podział ostrza czołowego wyglądający tak:

Czyli również pary piór ułożone względem siebie pod innym niż prosty kątem.

No dobrze, to sobie wyjaśniliśmy, że inżynierowie YG-1 się napracowali, TYLKO PO CO?

Wszystko to by ograniczać drgania!

Frez monolityczny pracujący w materiale wycina z niego wióry z pewną częstotliwością, to dosyć proste. Zależy ona od obrotów / min. wrzeciona oraz ilości ostrzy. Ostrza frezu cztero-piórowego, pracującego na 2000 obrotów / min., wycinają wióry 8000 razy na minutę, to jest 133,33 razy na sekundę lub z częstotliwością 133,33 Hz.

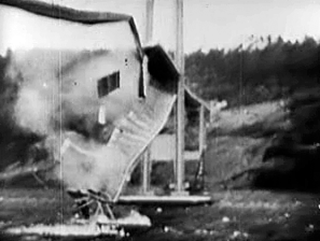

Naturalnym jest, że może to powodować drgania, zwłaszcza w układach o mniejszej sztywności, a w ekstremalnych przypadkach może dochodzić do rezonansów, a te skończyć się jak katastrofa mostu w Tacoma.

https://pl.wikipedia.org/wiki/Katastrofa_mostu_Tacoma

Mamy więc narzędzia, które w prosty, ale bardzo skuteczny sposób, pozwalają ograniczyć drgania, lepiej ewakuować wióry, wykorzystać zalety jednego i drugiego kąta spirali, który wpływa na składowe sił w trakcie procesu skrawania, ostrza atakują materiał w mniej regularnych odstępach i pozostają w nim na różny czas, produkując wióry o różnej długości, a to wszystko to lepsza powierzchnia i dłuższa żywotność narzędzia

Należy w tym momencie wspomnieć o rzeczy bardzo istotnej w przypadku narzędzi monolitycznych, zwłaszcza tych zaopatrzonych w rozwiązanie Multiple Helix – Wykorzystaniu długości części roboczej tego narzędzia.

Aby jakakolwiek geometria ostrza miała szansę zadziałać musi brać udział w obróbce!

Jeżeli będziemy pracowali tylko samym narożem freza o zmiennej geometrii, nie damy mu szansy w pełni się wykazać! To, zresztą, wpisuje się doskonale we współczesne metody obróbki narzędziami monolitycznymi zakładające pracę na dużych Ap.

Zmienną geometrię Multiple Helix możecie spotkać w narzędziach z serii:

K2 Multiple Helix – więcej informacji

V7 Plus więcej informacji

TitaNox więcej informacji

oraz HSS-PM Only One – GYF95 więcej informacji

Jeżeli macie dalsze pytania, jesteśmy do Waszej dyspozycji kontakt

Opracowanie artykułu:

Maciej Gara

Product manager – frezowanie / Inżynier aplikacyjny