Dzisiaj odpowiemy sobie na pytanie jakie znamy sposoby zużycia narzędzi do frezowania i jak radzić sobie z częścią z nich

Zanim zabierzemy się za ocenę zużycia warto odpowiedzieć sobie na podstawowe pytania przy rozwiązywaniu problemów:

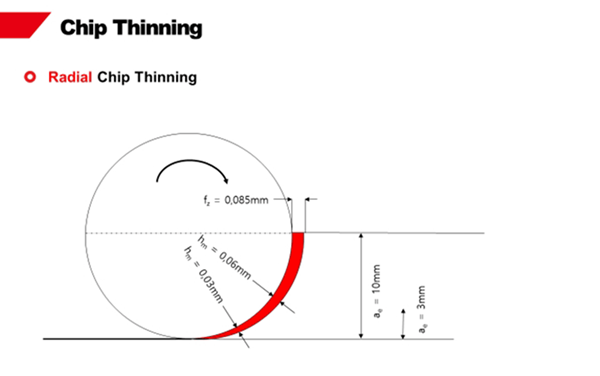

Czy posuw na ząb jest niższy od zalecanego?

- Wycieranie krawędzi tnącej

- Wibracje!

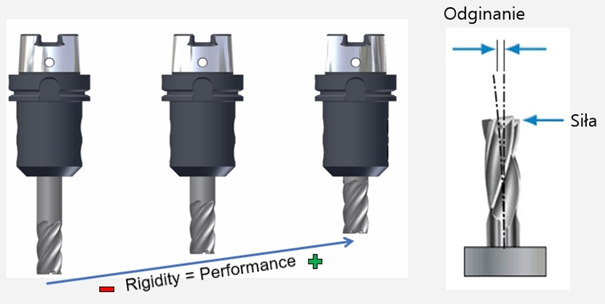

Czy oprawka jest wystarczająco dokładna i stabilna?

- Niejednorodny ładunek wiórów + duże bicie narzędzia

- Przeciążenie, odpryski, wibracje

Czy mocowanie, wrzeciono i łożyska liniowe maszyny są sztywne?

- Odginanie, hałas, zadziory

Jednym z najczęstszych problemów jest zbyt niskie obciążenie wiórami

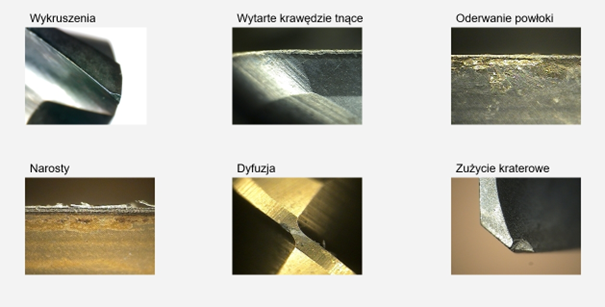

Rodzaje zużycia

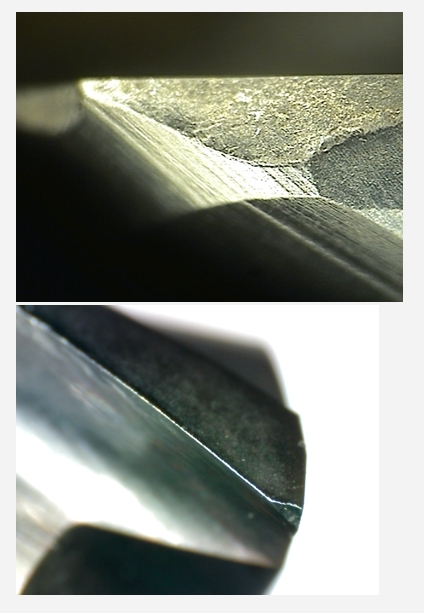

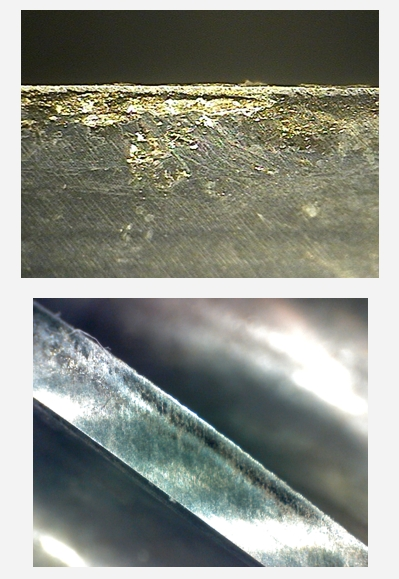

Wykruszenia krawędzi

Wykruszenie to możliwe do uniknięcia mikropęknięcie krawędzi tnącej.

Przyczyna:

Kąt ostrza jest zbyt mały (kąt pomiędzy powierzchnią natarcia a powierzchnią przyłożenia)

Niewystarczająca udarność węglika

Zużycie kraterowe – nadmierna eksploatacja

Rozwiązanie:

Narzędzie powinno być stabilne, mniej wysunięte

Wybrać mocniejszą geometrię (kąt natarcia i/lub kąt przyłożenia).

Wzmocnienie krawędzi (np. honowanie)

Użyj mocniejszego gatunku węglika

Sprawdź posuw na ząb

Sztywność i odginanie

2 krotne zwiększenie średnicy to

16 x WIĘKSZA sztywność

2 x większa długość to

8 x MNIEJSZA sztywność

Średnica i długość to dwie najważniejsze zmienne

Maksymalizuj średnicę i minimalizuj wysięg dla najlepszych efektów!

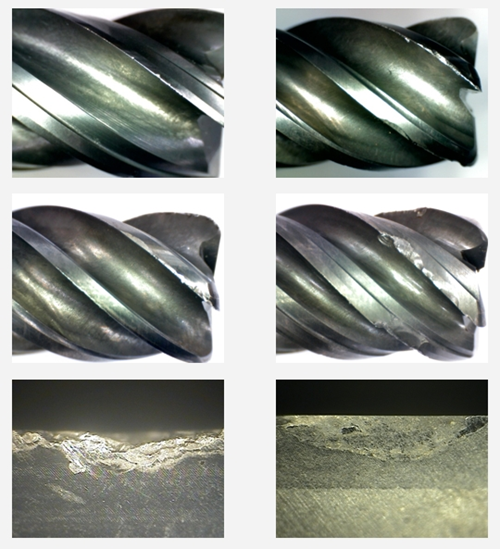

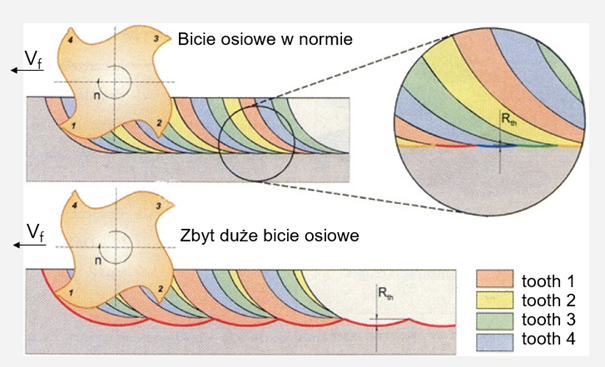

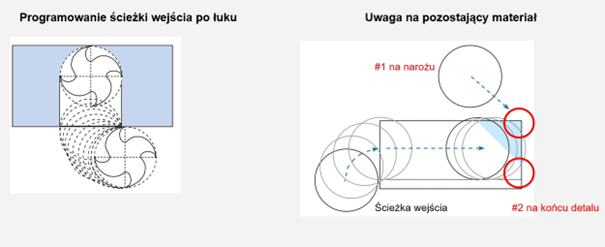

Wykruszenia narożników

Wyszczerbienie na narożniku to brak stabilności, bicie, a także kształt narożnika (ostry, faza, promień).

Przyczyna:

Zbyt duże bicie narzędzia

Niedopasowanie promieni i krawędzi zewnętrznych

Ponowne cięcie wiórów

Utwardzenie materiału powoduje wykruszenia przy drugim przejściu

Rozwiązanie:

Poprawienie bicia narzędzia

Zmniejszenie wysięgu w celu zmniejszenia odgięcia

Rozważenie ochronnego dubbingu w narożniku narzędzia

Zapewnienie miękkiego wejścia narzędzia w obrabiany detal

Zmiana strategii obróbki w celu poprawy odprowadzania wiórów

Bicie narzędzia

Negatywny wpływ na jakość powierzchni i trwałość narzędzia (zwiększone zużycie jednej krawędzi)

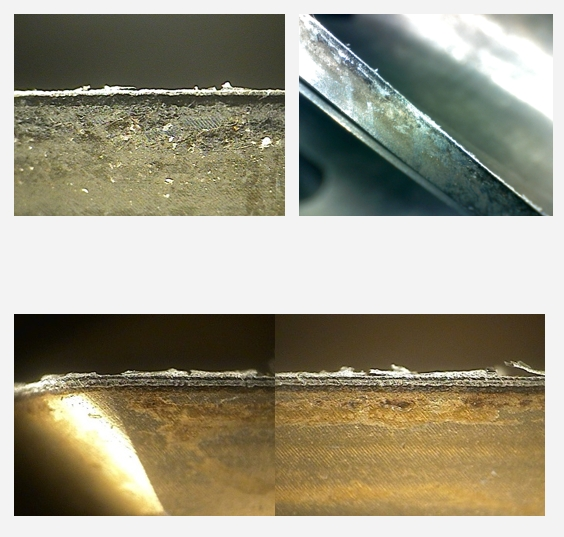

Dyfuzja / Zużycie kraterowe

Zużycie kraterowe to reakcja chemiczna między obrabianym materiałem a narzędziem.

Dyfuzja to przyspieszona korozja prowadząca do miejscowej erozji narzędzia.

Przyczyna:

W podwyższonej temperaturze w strefie skrawania węgiel zawarty w materiale obrabianym dyfunduje do narzędzia.

-> Rozpuszczanie węglika wolframu

Rozwiązanie:

Zmniejszenie prędkości skrawania

Użycie powlekanego węglika spiekanego lub powłoki odpornej na wyższą temperaturę.

Unikanie „notch wear” poprzez zmienne Ap (zużycie na wysokości, gdzie znajduje się krawędź górna materiału – podobnie jak w toczeniu)

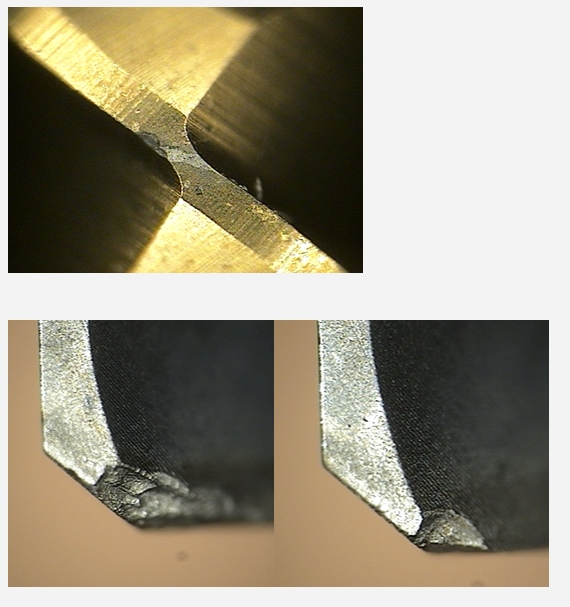

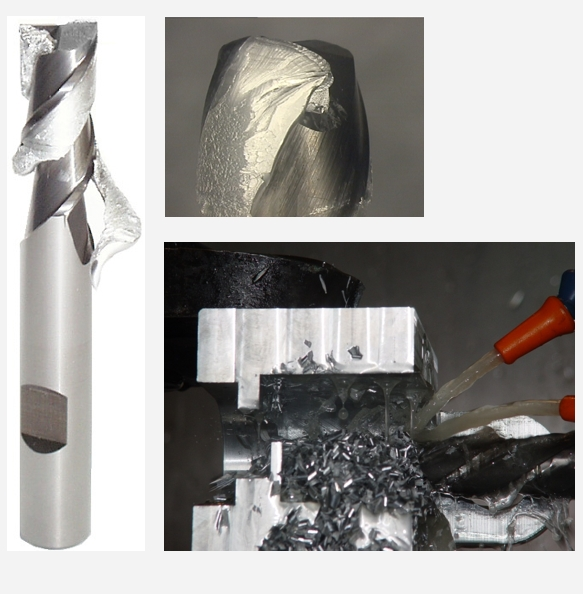

Narosty

Spawanie materiału obrabianego na krawędzi tnącej, po którym najczęściej następuje niekontrolowane pęknięcie tej części narzędzia.

Przyczyna:

Niewystarczające chłodzenie (aluminium) lub zbyt niska prędkość skrawania (stal nierdzewna).

Wysoki poziom kompresji wiórów

Tarcie o trudno-obrabialne i miękkie materiały (spawanie na zimno)

Rozwiązanie:

Wyższe prędkości skrawania

Więcej/inne chłodziwo

Polerowanie rowków i/lub ostre krawędzie tnące (dodatnie kąty natarcia)

Zastosowanie powłoki o mniejszym współczynniku tarcia

Oderwanie powłoki

Niespodziewane, szybkie, łuszczenie się powłoki.

Jeśli nastąpi to od razu, może to być problem związany z jakością, a nie obróbką lub aplikacją.

Przyczyna:

Niewystarczająca przyczepność powłoki

Rozwiązanie, jeśli nie jest związane z jakością:

Zmniejszenie prędkości cięcia

Dodatkowe chłodziwo

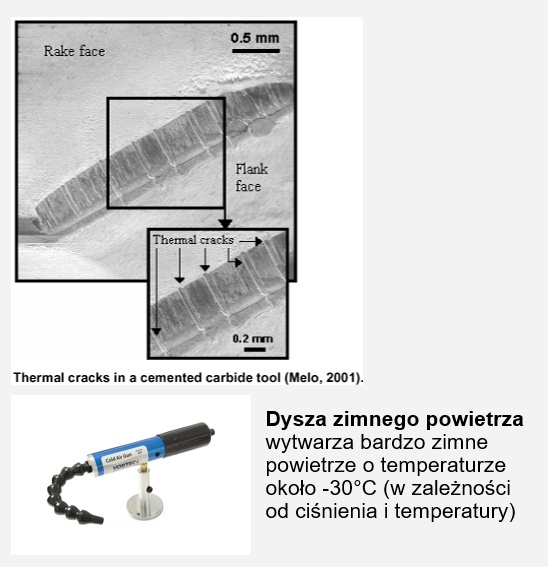

Szok termiczny

Pęknięcia termiczne to mikropęknięcia prostopadłe do krawędzi tnącej.

Przyczyna:

Wahania temperatury na krawędzi tnącej

Rozwiązanie:

Praca na sucho, bez chłodziwa

Ewentualnie użycie dyszy zimnego powietrza / krio

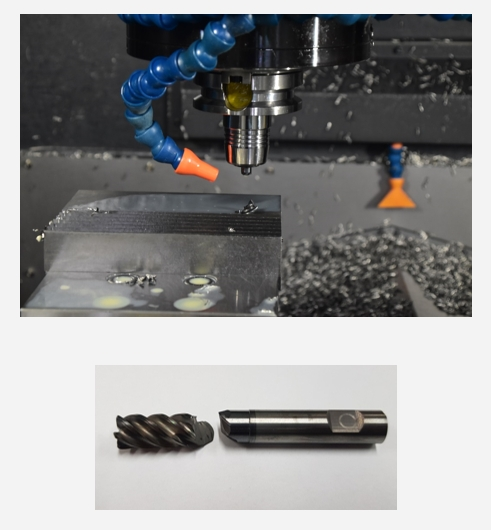

Złamanie

Złamanie to nagłe, niespodziewane pęknięcie.

Przyczyna:

Przeciążenie spowodowane posuwem, głębokością skrawania, wejściem narzędzia lub kątem opasania

Niewystarczające sztywność narzędzia / oprawki / przedmiotu obrabianego

Miejscowe utwardzenie materiału, wtrącenia, puste przestrzenie odlewnicze

Rozwiązanie:

Zmniejszenie posuwu

Zmniejszenie zaangażowania promieniowego lub osiowego (utrzymanie punktów styku)

Zapewnienie sztywnego połączenia narzędzia i oprawki / wrzeciona

Optymalizacja ścieżki narzędzia

Unikanie złamania

Zaklejenie rowka wiórowego

Zator wiórowy powoduje uszkodzenie ostrza

Przyczyna:

Najczęściej brak chłodziwa w przypadku aluminium.

W przypadku stali nierdzewnej może się to zdarzyć, jeśli prędkość cięcia jest zbyt niska.

Rozwiązanie:

Polerowane rowki wiórowe

Kontrola przepływu chłodziwa

Zwiększenie prędkości skrawania (w niektórych przypadkach)

Frezy o ostrych krawędziach (niższe siły tarcia)

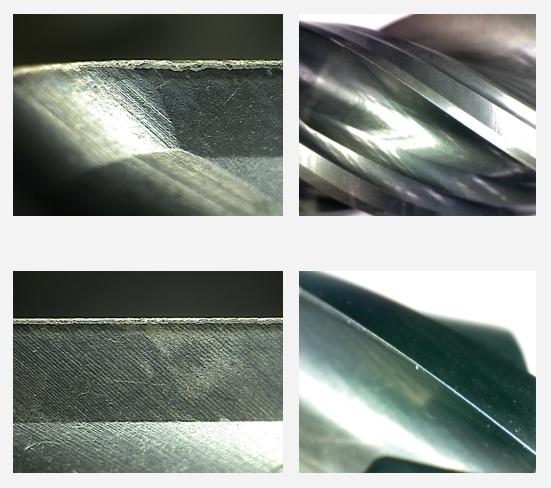

Wytarcie krawędzi tnących

Wytarcie jest jedynym dopuszczalnym mechanizmem zużycia.

Wraz ze wzrostem zużycia wzrastają siły skrawania i tarcia.

Przyczyna:

Obrabiamy materiały o większej twardości

Zużyte narzędzie i jego powłoka

Niewystarczająca twardość materiału narzędzia / powłoki

Środek zaradczy (w przypadku przedwczesnego zużycia):

Zmniejszenie prędkości skrawania

Zwiększenie posuwu

Wybór twardszego, bardziej odpornego na zużycie gatunku węglika

Jeśli aplikacja jest prawidłowo ustawiona, przy stopniowym zużyciu uzyskuje się przewidywalne interwały wymiany i długą żywotność narzędzia.

PAMIĘTAJ!!!

Kiedy jesteś na miejscu przy maszynie:

1st, Zwróć uwagę na kształt, kolor i wielkość wiórów

2nd, Skontroluj środowisko pracy narzędzia (parametry, oprawkę, mocowanie, chłodzenie itp.)

3rd, Sprawdź w jaki sposób zużywa się narzędzie

Jeżeli macie pytania, jesteśmy do Waszej dyspozycji – kontakt

Opracowanie artykułu:

Maciej Gara

Product manager – frezowanie / Inżynier aplikacyjny